In diesem Blogbeitrag möchten wir gerne ein paar Sachen über den Bühler Standort in Minneapolis und unsere dortige Arbeit schreiben.

Bühler Minneapolis befindet sich im Vorort Plymouth der grössten Stadt von Minnesota, Minneapolis. Von Plymouth nach Minneapolis Downtown hat man mit dem Auto je nach Verkehr um die 20 Minuten. Es ist also relativ nah und eher ein Teil von Minneapolis als ein Vorort. Bühler Minneapolis beschäftigt um die 300 Mitarbeiter, wovon die meisten in den Büros arbeiten. Neben den Büros gibt es auch noch eine kleine Abteilung die Schaltschränke fertigt, hier genannt Panelshop und eine eher kleine Produktionshalle, wo Walzwerke gefertigt und repariert bzw. überholt werden. Seit diesem Jahr neu dabei ist das Food Application Center, das mit dem Food Innovation Center und dem Customer Center zusammen Kunden zur Verfügung steht, um neue Verfahren zu entwickeln, zu erlernen oder sich von Bühler Maschinen überzeugen zu lassen. Seit einigen Jahren gibt es hier auch eine Lehrlingsausbildung, hier BAA, Bühler Apprentice Academy, genannt. Pro Jahr gibt es etwa vier Lehrlinge die hier in drei Jahren nach Schweizer Vorbild zu Service Technikern ausgebildet werden. In der BAA verbrachten wir auch die ersten Tage und von dort werden die Lehrlinge, inklusive uns, von John Nelson, dem Lehrlingsausbildner, in die verschiedensten Abteilungen entsandt.

Food Application Center

Customer Center

Büroräume

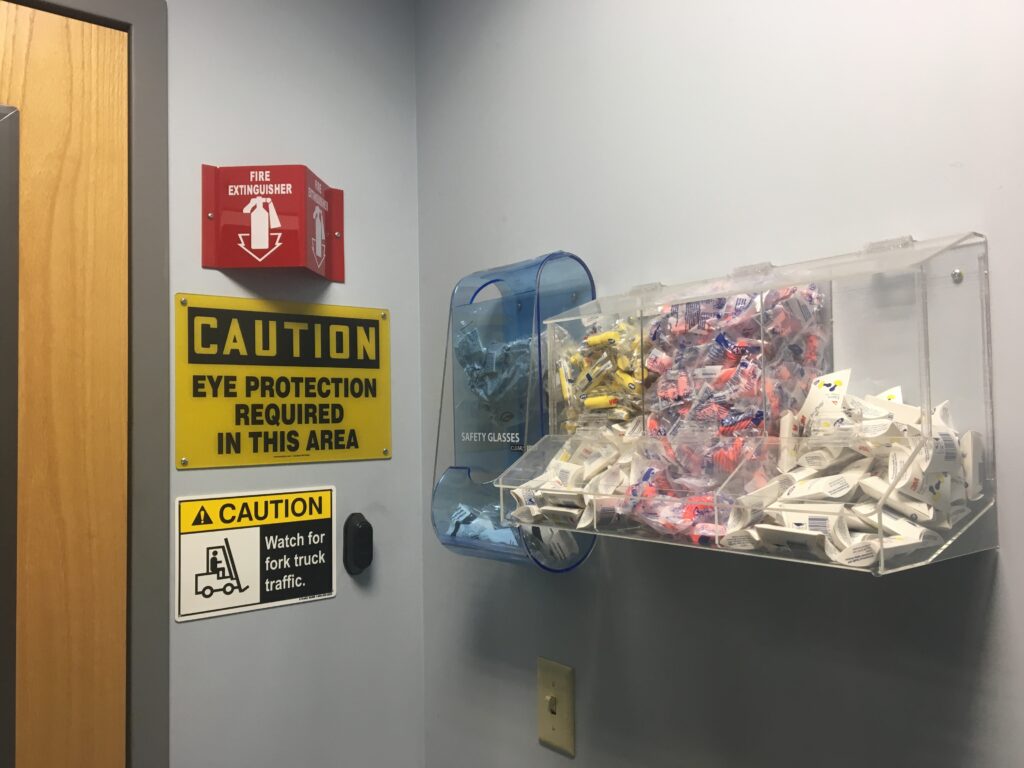

Die Arbeitsweise in den USA unterscheidet sich nicht sehr von der in der Schweiz, aber Unterschiede gibt es etwa in den festen Arbeitszeiten. Die meisten Mitarbeiter der Produktion arbeiten nach sogenannten ‚manufacturing hours‘. Sie beginnen also alle um die gleiche Zeit und machen gleichzeitig Feierabend. Dafür hat es auch extra eine Glocke, die jeweils zur Pausen-, mittags oder Feierabends Zeit ertönt. Für uns war das anfangs etwas gewöhnungsbedürftig, dass hier alle um eine exakte Zeit aufhören und nicht noch ein paar Minuten länger bleiben, um eine Arbeit eventuell abzuschliessen. Wir Lehrlinge arbeiten jedoch nach den, summer hours‘ was heisst, dass wir jeden Tag Überzeit machen, jedoch dann am Freitagnachmittag frei haben. Und ganz nach Schweizer Tugend kommt es auch ab und zu vor, dass wir ein paar Minuten länger arbeiten als wir müssten, was für uns jedoch eine Gewohnheit ist, die selbstverständlich ist. Bezüglich Sicherheit ist dieser Standort in einigen Bereichen sehr gut ausgerüstet. Vor allen in den Bereichen, die schutzbrillenpflichtig sind, hat es nicht nur ein Warnsignal, sondern auch ein Behälter mit Schutzbrillen, damit sich auch jeder damit eindecken kann, bevor er den Gefahrenbereich betritt. Auch vor Staplern wird mit Warnleuchten, die sich über den Eingängen zu den mit Stapler befahrenen Zonen befinden und anfangen zu blinken, wenn sich ein Stapler nähert, sehr gut gewarnt.

Sehr positiv für uns vier war, wie herzlich wir hier bei Bühler Minneapolis willkommen geheissen wurden. Viele Mitarbeiter sind auf uns zugekommen, haben sich mit uns unterhalten und sich vorgestellt, uns Sachen gezeigt, Tipps für gute Freizeitaktivitäten gegeben und einem bei Problemen sofort geholfen. Somit haben wir uns alle hier von Tag eins an sehr wohl gefühlt und die anfängliche Neugierde über die neuen ‚Swiss Apprentices‘ hat sich auch sehr schnell in eine sehr gute, aktive Zusammenarbeit mit den Mitarbeitern umgewandelt. Durch die im Vergleich zu Uzwil überschaubare Grösse von diesem Standort, herrscht hier eine sehr familiäre Stimmung und jeder kennt fast jeden, was für uns natürlich sehr angenehm ist und uns den Einstieg hier wesentlich erleichtert hat.

Arbeiten Automatiker

Die Automatiker sind seit sie das OSHA Sicherheitstraining absolviert haben im Panelshop stationiert. Dort helfen sie tatkräftig mit, um den momentan riesigen Berg von Arbeit abzuarbeiten und rund ca. 90 Schaltschränke pünktlich abzuliefern. Für Sean, den Abteilungsleiter vom Panelshop, ist es nach eigener Aussage ideal, in dieser Phase mit so viel Arbeit zwei Arbeiter mehr zu haben, die er nicht mehr ausbilden muss, sondern die gerade mit den Arbeiten beginnen können. Im Gegenzug ist es für uns Automatiker sehr gut um sich hier einzuleben, wenn wir gewohnte Arbeiten ausführen können und den Panelshop hier tatkräftig unterstützen können. Eine klassische Win-Win Situation also.

Die erste Woche verbrachten wir mit dem Verdrahten einiger der Schaltschränke und mit kleineren Aushilfearbeiten. Jedoch schon ab der zweiten Woche wurden wir dringend im Prüffeld gebraucht, wo wir von Nathan, einem Lernenden, Schritt für Schritt eingearbeitet wurden. Dort wurden wir mit dem Panel vertraut gemacht und prüften mit Hilfe von Nathan die ersten Panels und lernten dabei die Tücken und häufigsten Fehler kennen. Nach ein paar Tagen waren wir aber schon relativ sicher und selbständig, weil wir beide ja auch schon in der Lehrwerksatt der Automatiker die Funktion des Prüfers innehatten. Nun testen wir selbständig und mit zunehmend mehr Routine die Schaltschränke auf Herz und Nieren und helfen dabei, dass alles pünktlich aber dennoch fehlerfrei und nach Bühler Qualität ausgeliefert werden kann und beim Kunden eingesetzt werden kann. Von diesen Arbeiten können wir sehr viel profitieren, da wir auf der einen Seite die amerikanischen Produkte und Normen besser kennenlernen aber auch weil wir sehr selbständig arbeiten und die Verantwortung über die Qualität der Schaltschränke tragen.

Kids day

Ein weiteres Highlight im Geschäft war der ‚take your kids to work day‘, bei uns besser bekannt als Zukunftstag. An diesem Tag durften alle Mitarbeitende ihre Kinder zur Arbeit mitnehmen und ihnen somit ihre Arbeit bei Bühler etwas näher bringen. Die Aufgabe von uns und den Lernenden von hier bestand primär darin, Verena und Haley vom HR, die das Ganze organisiert haben, zu unterstützen. Der Tag begann mit einem Frühstück mit Pancakes, die wir vorher zubereitet haben. Dabei lernten sich alle ein bisschen kennen und konnten ihre Mägen füllen um sich für den Tag zu stärken. Anschliessend an das Frühstück gab es kleine Vorträge, um den Kindern Bühler vorzustellen und zu zeigen, wie zum Beispiel ihre Haferflocken hergestellt werden. Danach wurden die ca. 30 Kinder in zwei Altersgruppen unterteilt und in diesen Gruppen absolvierten sie dann verschiedene Posten und Aktivitäten. Die erste Aufgabe war es, aus einem Plastikbecher, einem kleinem Elektromotor, Malstiften und weiteren Komponenten ein Malroboter zu bauen. Anfänglich sahen einige Kinder diese Aufgabe etwas kritisch an, doch mit etwas Unterstützung schaffte es schliesslich jedes Kind, einen voll funktionsfähigen Malroboter zu bauen und darauf waren sie auch sichtlich stolz. Im grossen Pausenraum, wo der Tag begonnen hat, konnten sie dann ihren eigenen Schleim zusammenmischen und kneten oder mit einem Bausatz Zahnräder zusammenzusetzen und somit die Funktion von Zahnrädern erforschen.

Nach diesen Aktivitäten hiess es dann Helme auf und ab ins Food Application Center. Dort wurden wir durch das brandneue Gebäude geführt und uns wurde Schritt für Schritt und anhand von den dortigen Maschinen genauestens erklärt, wie Maischips hergestellt werden und worauf es dabei ankommt. Die Kinder staunten nicht schlecht, was für so etwas Einfaches wie Chips alles nötig ist. Das Highlight der Führung war natürlich, als wir alle am Schluss die Maischips frittieren und ausprobieren konnten.

Eindrücke und Erfahrungen der Polymechaniker ausserhalb des Bühlers in Plymouth

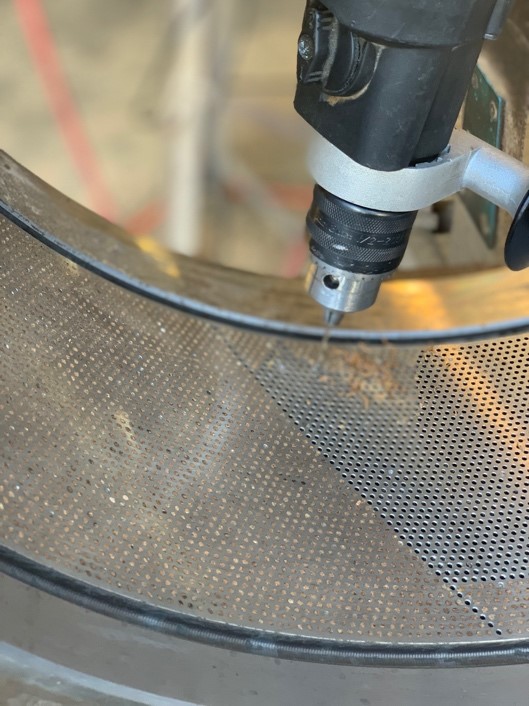

Die beiden Polymechaniker Silvan und Luca waren nacheinander für jeweils eine Woche in Perham, ca. 3 Stunden nördlich von Minneapolis arbeiten. Sie halfen dem Team von PR & D aus, welche seit nicht allzu langer Zeit der Bühlergroup angehören. Diese Firma hat sich auf die Instandsetzung/ Aufbereitung von Pellet Pressen spezialisiert haben. Bei der Herstellung von Pellets wird die Masse durch eine spezielle Rolle mit Löchern gepresst. Bei diesem Prozess entsteht die typische, runde und längliche Pellet Form. Leider verstopfen diese Löcher in den Rollen mit der Zeit. Dies ist ein üblicher unerwünschter Nebeneffekt, der jedoch durch ein fehlerhaftes Mischverhältnis forciert werden kann. Die Aufgabe der Polymechaniker bestand darin, diese Löcher mit einer Handbohrmaschine auszubohren und im Anschluss diese Löcher wieder anzusenken. Parallel dazu werden unter anderem diese sogenannten «Pellet Rolls» rundgeschliffen. Es war durchaus ein Knochenjob welcher keine grosses Können jedoch viel Durchhaltewillen erforderte.

Während Luca in der ersten Woche bei dieser Firma arbeitete half Silvan währenddessen im Bühler in im FIC (Food Innovation Center) bei diversen Arbeiten. Zum einen wurde dort in ca. zweitägiger Arbeit ein grosser Trockner gereinigt. Dieser Trockner ist ein Produkt von Bühler Aeroglide. Er war verschmutzt, weil in der Woche zuvor ein Kundenversuch durch die Maschine gelaufen ist. Neben dem FIC wird nun ein neues Food Application Center (FAC) gebaut. Später sollen diese beiden Gebäude zu einem verschmelzen. Zur Abwechslung zu den anfallenden Reinigungsarbeiten half Silvan dort mit Möbel für die neuen Büros zu schleppen oder auch von Bühler Uzwil angelieferte Maschinen auszupacken. Dazu wurden im den beiden Gebäuden sämtliche Leuchtröhren ausgetauscht damit das Gebäude wieder in einer frischen und reinen Atmosphäre erscheint. An den letzten beiden Tagen wurde der Extruder im FIC gewaschen und ein wenig abgeändert, weil am darauffolgenden Dienstag bereits wieder ein Kunde im Haus war und Produkte durch diese Maschine laufen liess.

Sputtering Components Inc

Die beiden darauffolgenden Wochen waren sehr spannend und lehrreich. Wir wurden zu Sputtering Components eingeladen um dort für zwei Wochen zu arbeiten. Sputtering Components gehört nun seit etwas mehr als einem Jahr zur Bühlergroup dazu und stellt – wie es der Name bereits sagt – Komponenten für das Sputtern her. Sputtern ist ein hochkomplexer Prozess, welcher zum Beschichten von verschiedensten Oberflächen angewendet wird. Die Beschichtung befindet sich grössentechnisch im Mikro Millimeter Bereich- Sie ist also sehr dünn. Bekannte Anwendungsbeispiele sind: Die silberne Beschichtung in Chipstüten, beschichtetes Glas, Reflektierende Oberfläche in Scheinwerfern und viele mehr.

Nach einer kurzen sicherheitsrelevanten Instruktion wurden wir direkt unserem Team vorgestellt und begannen mit dem Arbeiten. Uns Polymechanikern ging offengesagt ein wenig das Herz auf denn wir sahen das erste Mal seit ca. 4 Wochen endlich wieder einmal eine CNC Maschine. Luca wurde vorwiegend mit dem fertigen von CNC Frästeilen beschäftigt, wobei Silvan mit CNC Drehteilen vorliebnahm. Wir sind sehr positiv beeindruckt von der Offenheit unserer Mitarbeiter. Bereits von der ersten Minute an fühlten wir uns sehr wohl und wurden gut in der Gruppe aufgenommen. Da sie aufgrund der aktuellen Auftragslage sehr viele Aufträge haben und bezüglich der Kapazität aus allen Nähten platzen, waren sie sehr froh um unsere Unterstützung. Aufgrund der fehlenden Kenntnis der Maschinen sowie den gängigen Arbeitspraktiken waren wir vor allem mit Serienteilen beschäftigt. Diverse Exkurse wie zum Beispiel eine kurze Führung in die Testabteilung wurden immer mit viel Freude gemacht. So erklärten sie uns beispielsweise wie sie Lager und Dichtungen in Langzeittests prüfen um ihren Kunden erprobte Daten bezüglich Haltbarkeit ihrer Produkte bereitstellen zu können.

Silvan war ebenfalls sehr an der Montage ihrer Komponenten interessiert weshalb er auch einen Morgen lang einen sehr aufschlussreichen Einblick in die Montage und anschliessende Prüfung in eines ihrer Wichtigsten Baugruppen erhalten durfte.

Leider können wir die meisten unserer Impressionen nicht mit Ihnen teilen, da wir wiederholt ausdrücklich gebeten wurden aus Datenschutzgründen keine Fotos zu machen.

Als wir bei einem Gespräch mit einem Mitarbeiter erzählten, dass das Hantieren mit Waffen in der Schweiz nicht sehr üblich ist und wir folglich auch noch nie eine Waffe abgefeuert haben konnten sie das nicht glauben. Er war der Meinung, dass das dringend geändert werden musste. So wurden wir eines Abends kurzerhand zu einem der Mitarbeiter nach Hause eingeladen um – ganz Minnesotatypisch – in Ihrem Garten zu schiessen. Wir durften verschiedenste Waffen ausprobieren. Von klassischen Glock Handfeuerwaffen über Jagdgewehre bis hin zu Revolvern und Scharfschützengewehren. Es war eine einmalige Erfahrung, welche wir mit Sicherheit nicht so schnell wieder vergessen werden.